設備故障頻發: 設備維護不及時,維修成本增加,影響生產效率。

生產流程不透明: 缺乏實時監控,難以優化流程,難以及時發現并解決問題。

人工依賴度高: 自動化不足,人工操作易出錯且效率低。

質量管理不完善: 人工檢測主觀性強,易漏檢誤檢

缺乏追溯體系: 質量問題難以追蹤,責任不清

工藝參數控制不精準: 人工操作導致參數波動,影響質量

能耗高: 設備能耗大,缺乏有效監控,浪費嚴重

庫存管理不善: 原材料和成品庫存不合理,增加成本

維護成本高: 設備維護不及時,導致維修費用增加

信息傳遞滯后: 生產與市場需求脫節,難以快速調整

柔性生產能力不足: 生產線調整困難,難以應對多樣化需求

供應鏈管理不完善:供應鏈效率低下,成本增加,風險加大

1、明確轉型目標: 確定轉型的具體目標,如提升生產效率、降低運營成本、提高產品質量等。

2、評估現狀: 對企業現有設備、流程、信息化水平進行全面評估,找出差距。

3、制定實施計劃: 根據目標和現狀,制定詳細的轉型計劃,包括時間表、資源投入、預期成果等。

4、組建專業團隊: 組建由管理層、技術專家、業務骨干組成的轉型團隊,負責推進實施。

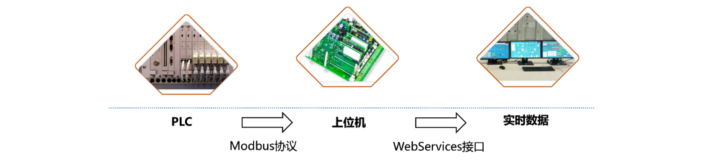

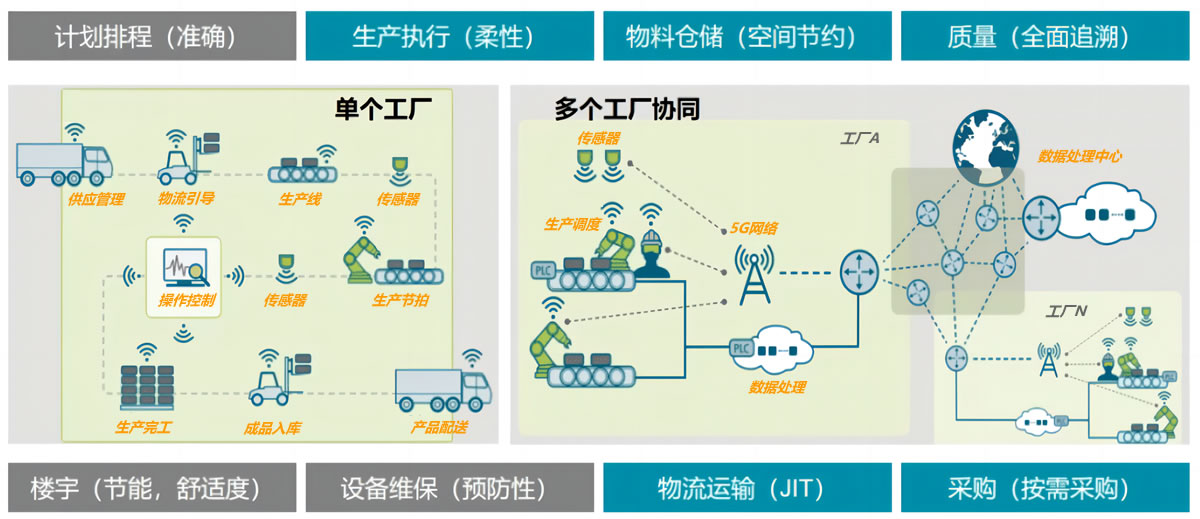

1、部署傳感器和數據采集設備: 在生產設備、生產線、倉庫等關鍵環節部署傳感器,實時采集設備狀態、生產數據、環境參數等信息。

2、搭建工業網絡: 采用工業以太網、工業無線網絡等技術,實現設備、系統之間的互聯互通。

3、建設云平臺: 搭建企業私有云或使用公有云平臺,實現數據的存儲、處理和分析。

1、建立數據采集系統: 利用傳感器、RFID、條形碼等技術,實現生產過程中各種數據的自動采集。

2、構建數據倉庫: 對采集到的數據進行清洗、轉換、存儲,建立統一的數據倉庫。

3、應用數據分析技術: 利用大數據分析、機器學習、人工智能等技術,對數據進行分析挖掘,發現生產過程中的問題和優化空間。

1、制造執行系統 (MES): 實現生產計劃的排程、執行、監控和追溯,提高生產效率和產品質量。

2、企業資源計劃 (ERP): 整合企業資源,實現財務、供應鏈、生產、銷售等業務的協同管理。

3、產品生命周期管理 (PLM): 管理產品從設計、制造到服務的全生命周期數據,提高產品研發效率和質量。

4、供應鏈管理 (SCM): 優化供應鏈流程,實現供應商、制造商、分銷商之間的協同合作。

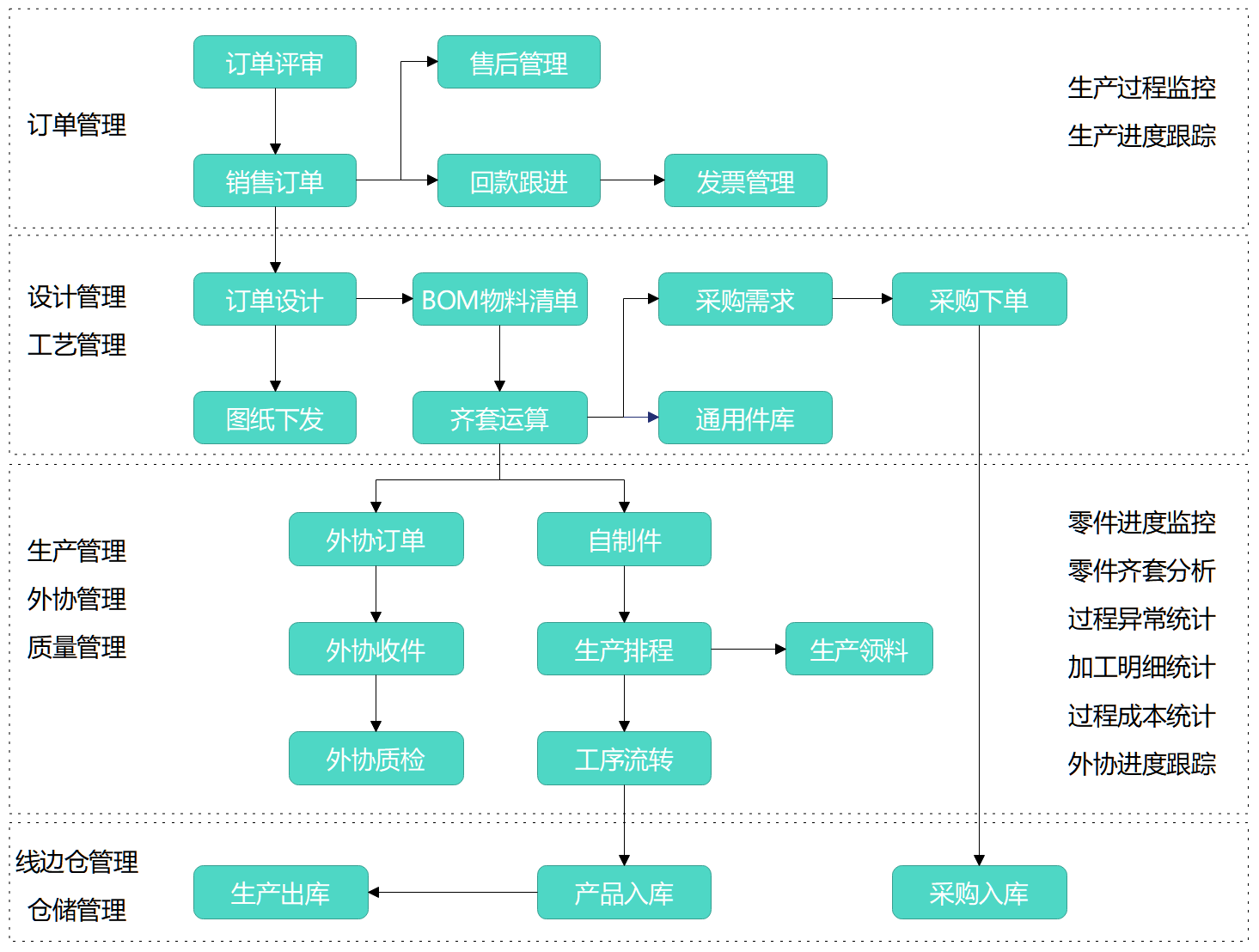

基于WMS、SCM、ERP、MES、PCS集成自研系統,從以職能為中心向以過程為中心轉變,實現扁平化的管理模式,實現敏捷制造和一體化過程控制

在企業內部縱向貫通生產計劃、生產執行、生產設備物聯,橫向拉通研產供銷財業務環節,實時采集現場生產數據,形成以制造為核心的、數據驅動的,銷售、計劃、研發、采購、倉儲、物流、車間、設備、成本全流程業務閉環的一體化生產運營管控能力。

一方面在企業內部實施能源管理、安全環保管理,實現節能減排降耗,提升安全生產水平,最終實現綠色可持續發展,另一方面運用移動互聯網、物聯網技術,大幅延伸管理半徑,實現對外場的遠端管理,包括遠端安裝管理、產品遠程運維、廠外物流管理等

一體化平臺已經實現生產全要素全價值鏈的連接,通過大量精細化生產數據匯聚到平臺,基于AI+生產大數據+領先實踐指標模型,識別有價值的數據,按照主題域進行資源化,幫助企業實現智能運營,實時洞察生產狀況,優化提升管理水平,全面提質降本增效

制造業數字化轉型與智能制造的融合,以及物聯網、大數據、人工智能等技術將進一步滲透到制造業的各個環節,實現生產過程的全智能化管理,大數據分析和人工智能算法可以對生產過程中的數據進行深度挖掘,優化生產工藝和流程,提高生產效率和產品質量,提高產業鏈的整體效率和競爭力

一體化項目總的數據管理,集成所有的功能模塊

主要應用于車間與現場管理,以及與設備的交互

主要應用于查詢統計與輕量級報工處理

主要應用于出入庫掃碼,支持二維碼、條碼等

1、工單創建與下達?:根據銷售訂單、預測需求或生產計劃,在MES系統中生成生產工單

2、生產計劃制定?:根據計劃明細,細化為具體的生產任務和工單?

3、生產準備?:物料、設備和人員準備,檢查和調試生產設備,確保正常運行;?

4、生產過程執行?:通過與生產設備、傳感器等進行數據交互,實時生產數據采集、分析和處理?

5、質量控制?:對生產過程中的產品質量進行實時監控,確保產品符合質量標準?

6、生產監控與調度?:實時監控生產進度、設備狀態、質量數據等信息,及時發現并處理異常情況?

7、生產完工處理?:合格的產品進行包裝和入庫處理;不合格的產品進行返工或報廢處理?